A級要素

B級要素

補充的內容

達標要求

評審扣分項

3風險管理

3.1 范圍與評價方法(小型企業評審標準為3.1 風險評價)

涉及毒性氣體生產場所的風險評價范圍

對于涉及毒性氣體的生產場所,重點但不局限于對以下生產工藝過程、場所、設備設施等進行評價:

(1) 生產用原輔材料的運輸、貯存和使用過程;

(2)工藝管道、閥門易產生泄漏場所和作業活動;

(3)進入上述場所的人員的活動;

(4)生產、分裝和氣體混合的設施、車輛、安全防護用品;

(5)氣體泄漏監測與應急處理環節;

(6)“三廢”的解毒處理、排放及環境保護。

未列入風險評價范圍,缺1項扣1分。

4 管理制度

4.1安全生產規章制度

規章制度的內容

除標準規范要求的規章制度以外,還應制定氣瓶、液體罐車管理制度,

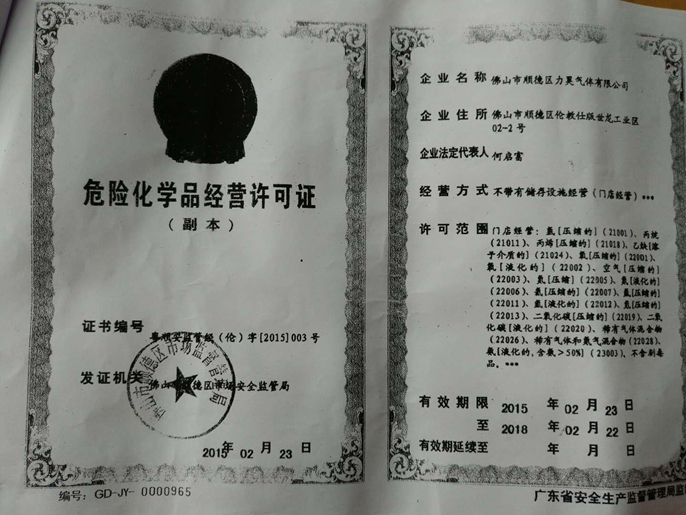

氣瓶充裝單位和產權單位與有資格的氣瓶檢驗單位簽訂的氣瓶檢驗協議。

1.未簽訂協議書,扣2分;

2.不按協議送檢,扣2分;

3.未制定相應規章制度,扣2分。

4.2操作規程

涉及毒性氣體的崗位操作規程

對涉及毒性氣體的崗位,還應制定以下操作規程:

(1) 毒性氣體泄漏應急處理安全操作規程;

(2)毒性氣體排放安全操作規程;

(3)毒性氣體分裝、混合安全操作規程。

涉及毒性氣體的崗位未編制相關內容的操作規程扣40分(B級否決項)

6生產設施及工藝安全

6.2安全設施

1.溶解乙炔裝置配備的安全設施

溶解乙炔裝置應配備的安全設施:

生產能力≥40 m3/h,自有氣瓶3000(含)只以上。

非管道供氣的生產裝置,生產能力達不到要求,扣20分。(B級否決項)

1.應當配備的安全設施,缺1項扣2分;

2.配備的安全設施不符合規定,1項扣2分。

至少配備下列安全設施:

(1) 乙炔發生器:溫度、壓力檢測設施;乙炔發生器與高位水槽設置液位控制裝置;乙炔發生器與氣柜間設置安全水封;多臺乙炔發生器的匯氣總管與每臺發生器之間、接至廠區的乙炔管道上設置安全水封或阻火器;乙炔發生器崗位設置氮氣置換裝置和防真空措施;乙炔發生器、氣柜、管道等設置防凍措施;

(2) 乙炔壓縮機前設置低壓安全水封或安全器;

(3) 乙炔氣柜與乙炔壓縮機設置低限報警聯鎖裝置;

(4) 乙炔壓縮機設置限壓報警聯鎖裝置;

(5) 乙炔壓縮機設置安全閥;

(6) 凈化崗位設置符合要求的沖洗和洗眼設施;

(7) 乙炔充裝排設置充裝用冷卻噴淋水和緊急噴淋裝置;

(8) 在下列部位設置阻火器:乙炔高壓干燥器出口管路;乙炔各充灌排的主截止閥前;乙炔充灌排的各分配截止閥后;乙炔放空管;高壓乙炔回氣管路;

(9) 生產區內按照GB 50016、GB 50140,設置消防通道、消火栓、消防泵和滅火器材;

(10) 乙炔的放散或排放引至室外,引出管口高出屋脊1 m;

(11) 按照GB 50057、HG/T 20675-1990,設置防雷、防靜電設施,并在乙炔生產車間入口處設置消除人體靜電設施;

(12) 按照GB 50058和GB 50031,在乙炔裝置內采用防爆級別和組別為dⅡCT2的防爆電氣裝置;

(13) 按照GB 50493,在乙炔發生器、乙炔壓縮機、乙炔充裝、乙炔匯流排、實瓶庫、電石庫、凈化裝置等區域設置固定式可燃氣體檢測報警裝置,不具備設置固定式條件時,應配置便攜式檢測報警儀;

(14) 生產廠房建筑結構滿足GB 50031規定的泄壓面積、耐火等級、遮陽、通風、防雨雪要求;

(15) 配備各類機動車輛使用的阻火器。

接觸乙炔的設備設施嚴格按照規定選用材料。凡與乙炔接觸的計量儀器、測溫筒、自動控制設備等,嚴禁選用含銅量70%以上的銅合金,以及銀、汞、鋅、鎘及其合金材料制造的產品;閥門和附件采用鋼、可鍛鑄鐵或球墨鑄鐵材料,或采用含銅量不超過70%的銅合金材料。

2.空分裝置配備的安全設施

空分裝置應配備的安全設施:

(1)生產能力≥150 m3/h,自有氣瓶2500(含)只以上;

(2)按照SH3063-1999,在易燃、易爆、有毒區域設置分析室,在氧氣(液氧)、氮氣(液氮)、稀有氣體生產、使用的封閉與半封閉場所設置氧氣濃度檢測報警設施,報警信號發送至工藝裝置、儲運設施等控制室或操作室;

(3)按照GB 50351,在構成重大危險源的液氧儲罐設置防泄漏圍堰;

(4)按照GB 16912-2009,在輸送氧氣(包括液氧)和的設備、管道、閥門上的法蘭連接和螺紋連接處安裝防靜電設施;

(5)按照GB 50057,在廠區安裝防雷設施,防雷大沖擊接地電阻符合GB16912的規定;

(6)按照GB 50016、GB 50140,配置消防設施與器材;

(7)按照GB 50058設置電力裝置;

(8)按照GB 11651配備個體防護設施;

(9)廠房、庫房建筑符合GB 50016、GB 50160的有關要求;

(10)按照GB 16912,在工藝裝置上可能引起火災、爆炸的部位設置超溫、超壓、防火、防震動(位移)等檢測儀表、聲和/或光報警和安全聯鎖裝置等設施;

(11)配置空分裝置主冷及液氧儲槽乙炔或碳氫化合物的檢測設備;

(12)生產使用設備做到“六有六必有”,即:有輪必有罩、有軸必有套、有臺必有欄、有洞必有蓋、有軋點必有擋板、有特危必有連鎖。

3.變壓吸附制氫系統配備的安全設施

變壓吸附制氫系統應配備的安全設施:

(1)各單元及設備間的安全距離符合GB 50177的規范要求;

(2)壓縮機按GB 50177設置安全保護裝置;壓縮機前設緩沖罐,確保吸氣側為正壓;

(3)罐按GB 50177設置安全設施;

(4)放空管阻火器設置符合GB 50177的要求;

(5)按GB 50177設置灌裝系統;

(6)有爆炸危險環境的電氣設施選型,不低于爆炸混合物的級別、組別(ⅡCT1);

(7)有爆炸危險房間的照明采用防爆燈具,且不得裝在釋放源的正上方;

(8)有爆炸危險房間內,設檢漏報警裝置,并與相應的事故排風機聯鎖,當空氣中濃度達到0.4%(體積比)時,事故排風機應能自動開啟;

(9)站的防雷及接地符合GB 50177的規定;

(10)制氫間和儲罐設高度不小于2.5 m的不燃燒實體圍墻與四周隔斷,并設安全警戒標志;

(11)設置超溫、超壓等檢側儀表、聲和/或光報警和安全聯鎖裝置等設施。

4.水電解制氫系統配備的安全設施

水電解制氫系統應配備的安全設施:

(1)各單元及設備間的安全距離符合GB 50177的要求;

(2)壓縮機按GB 50177設置安全保護裝置,壓縮機前設緩沖罐,確保吸氣側為正壓;

(3)罐按GB 50177設置安全設施;

(4)放空管阻火器設置符合GB 50177的要求;

(5)按GB 50177設置灌裝系統;氧氣回收并充裝的,設置防錯裝接頭;設置氧中氫含量和氫中氧含量在線檢測裝置;

(6)有爆炸危險環境的電氣設施選型,不低于爆炸混合物的級別、組別(ⅡCT1);

(7)有爆炸危險房間的照明采用防爆燈具,且不得裝在釋放源的正上方;

(8)有爆炸危險房間內,設檢漏報警裝置,并與相應的事故排風機聯鎖,當空氣中濃度達到0.4%(體積比)時,事故排風機應能自動開啟;

(9)站的防雷及接地符合GB 50177的規定;

(10)制氫間和儲罐設高度不小于2.5 m的不燃燒實體圍墻與四周隔斷,并設安全警戒標志;

(11)設置超溫、超壓等檢側儀表、聲和/或光報警和安全聯鎖裝置等設施。

5.二氧化碳回收系統配備的安全設施

二氧化碳回收系統應配備的安全設施:

(1)二氧化碳氣系統設置自動放空安全水封設施,液體二氧化碳鋼瓶充裝計量器具設置超裝報警和液體二氧化碳自動切斷裝置;

(2)鋼瓶充裝區域設置液體二氧化碳鋼瓶泄漏緊急處理設施;

(3)汽車罐車充裝設置防超裝和報警設施、充裝管線自動切斷裝置;配備電子衡器,對完成充裝的罐車進行充裝量的計量和復檢;配備超裝汽車罐車卸車的設施;

(4)設置防止氨氣泄漏的事故氨氣吸收裝置(以下簡稱吸收裝置),吸收裝置至少具備處理30分鐘生產裝置滿負荷運行產出的氨氣能力;

(5)氨氣系統安全水封設施的排空口引至吸收裝置。

6.氣體分裝系統配備的安全設施

毒性液化氣體的充裝站應配備的安全設施:

(1) 充裝劇毒液化氣體的充裝站,配置在充裝同時可防止氣體逸出的負壓操作系統;

(2) 廠房內除設置一般機械通風外,還應備有事故排風裝置;

(3) 盛貯劇毒液化氣體的容器設置在室內,并設有可在容器四周形成水幕制止突發性事故而造成毒性氣浪的給水裝置。

充裝可燃性氣體的充裝站應配備的安全設施:

(1) 廠區內火災爆炸危險區的劃分,變、配電所和控制室的設計,電氣設備和裝置的選型及機械排風條件安全技術要求符合GB 50058的規定;

(2) 充裝廠房按GB J16設置有足夠泄壓面積的安全排氣裝置,充裝重度小于空氣的氣體,泄壓排氣裝置應安放在其室內頂部;充裝重度大于或等于空氣的氣體,廠房內在靠近地面的位置應設有機械排風設備;

(3) 站內電氣裝置符合GB J232中的有關規定。

充裝腐蝕性氣體的充裝站應配備的安全設施:

(1) 站內的設備、管道、閥門及連接件與密封件,根據所充裝氣體的腐蝕性,選用相應的耐蝕材料;

(2) 設備及管道系統上安裝的壓力指示計采用耐蝕膜片式。如采用普通式壓力表,檢驗周期不應超過6個月;

(3) 液化氣體氣瓶充裝站,經常保持干燥環境,同時還應備有對設備、管道、閥門、氣瓶進行干燥的設施。

對于充裝同時具備上述兩種或兩種以上類型的液化氣體氣瓶充裝站,必須同時具備上述所對應類型的液化氣體充裝有關安全技術條件規定。

6.3特種設備

氣瓶管理

建立氣瓶管理臺帳,對氣瓶實施條碼管理。

未建立氣瓶管理臺帳,扣5分。

6.4工藝安全

1.裝置開車前安全檢查的內容

生產裝置開車前安全檢查,做到:

(1)試車、檢修后的工藝和設備符合國家和行業標準及設計規范的有關規定;

(2)檢修或長時間停產后系統按照規定作氣密性試驗,設備空運轉調試合格;

(3)工藝系統全部用保護氣體置換,氧含量小于0.5%;

(4)供水壓力符合消防、工藝要求;

(5)操作規程和應急預案已制定;

(6)操作人員培訓合格;

(7)待充裝的各類氣瓶經逐只檢驗符合有關充裝規定;

(8)涉及毒性氣體生產、分裝的,解毒設施處于備用狀態。

未進行安全條件確認,或安全條件確認表內容不符合要求,1項扣1分。

2.生產裝置排空系統的具體要求

生產裝置泄壓系統或排空系統排放的危險化學品引至安全地點并得到妥善處理:

(1)各種氣體放散管,伸出廠房墻外,放散管設在高出附近操作面4 m以上的安全處; 地坑排放的氮氣放散管口,距主控室不小于10 m;

(2)低溫氣(液)排放口不對準設備、人行通道,低溫液體采取氣化排放;

(3)禁止向室內排放空氣以外的各種氣體;

(4)放散氧氣以及排放液氧、液空時,應通知周圍嚴禁動火,并設專人監護。

排放管安裝位置不符合要求,1處扣2分。

3.主要工藝參數指標

溶解乙炔:

(1) 乙炔生產系統的乙炔含量≥0.98(體積分數);

(2) 作為保護性氣體的氮氣,其含氧量小于0.03(體積分數);用惰性氣體置換設備和管道,其排放氣體含氧量小于0.03(體積分數);

(3) 發生器的水溫≤80℃,發生器發氣室內的氣體溫度≤90℃;

(4) 用次氯酸或次氯酸鈉作凈化劑時,凈化裝置的有效氯(以Cl計)含量小于0.1%(質量分數);

(5) 乙炔充裝壓力≤2.5 MPa;

(6) 充裝容積流速小于0.015 m3/h.L(采用強制冷卻快速充裝的除外)。

1.工藝參數偏離未分析原因,1次扣1分;

2.超出安全限值未及時進行糾正,扣3分;

3.操作人員不清楚工藝參數偏離處理方法,1人次扣1分。

空分裝置:

(1) 空分裝置主冷的乙炔含量:中型制氧機不超過0.1×10-6,小型制氧機不超過1.0×10-6,超過時應排放;大、中型制氧機液氧中碳氫化合物總含量不超過100×10-6,超過時應排放;大、中型空分降膜式主冷還應對氧化亞氮進行監控。

(2) 分子篩吸附器運行中嚴格執行再生制度,不隨意延長吸附器工作周期;

(3) 氣瓶的充氣速度不大于8 m3/h,且充裝時間不少于30 min。

變壓吸附制氫系統:

(1) 轉化(裂解)系統工藝指標符合相應的工藝設計參數;

(2) 在管道中大流速,符合GB50177表12.0.1的規定;

(3) 氣瓶的充裝流量,不大于8 m3/h(標準狀態氣體)且充裝時間不小于30 min。

水電解制氫系統

(1) 原料水純度指標;

(2) 電解槽電解液指標;

(3) 電解槽內極片間的絕緣電阻大于1 KΩ;

(4) 氫、氧分離器液位及液位差控制;

(5) 電解槽出口中含氧量和氧氣中含氫量;氫純化設備出口中含氧量、露點;回收利用氧氣時,氧中氫濃度,設置氣體濃度連續測定,并帶報警裝置,氫中氧和氧中氫含量均不大于0.5%;

(6) 電解槽內極片間的絕緣電阻大于1 KΩ,每天至少測量一次電解槽的極間電壓;

(7) 在管道中大流速,符合GB 50177表12.0.1的規定;

(8) 氣瓶的充裝流量,不大于8 m3/h(標準狀態氣體)且充裝時間不小于30 min。

6.5關鍵裝置及重點部位

關鍵裝置和重點部位的確定

下列裝置或場所應當但不局限于作為關鍵裝置及重點部位:

(1)溶解乙炔:乙炔發生器及氣柜;乙炔凈化裝置;乙炔壓縮機和干燥裝置;乙炔充裝間;實瓶儲存場所;溶解乙炔氣瓶、電石、等危險化學品倉庫等。

(2)空分裝置:空壓機、氧壓機、吸附器、分餾塔、液氧貯槽、充罐間。

(3)變壓吸附制氫裝置:原料儲存;供熱裝置;轉化(裂解)裝置;壓縮和干燥裝置;充裝間;實瓶儲存場所;瓶、天然氣、液氨、甲醇等危險化學品倉庫等;供配電;防雷、防靜電等設施。

(4)水電解制氫系統:工藝水處理裝置;直流電源蒸餾裝置;電解槽;氫、氧貯罐;氫、氧壓縮和干燥裝置;氫、氧氣瓶充裝間;實瓶儲存場所;氫、氧氣瓶、堿液等危險化學品倉庫等;防雷、防靜電等設施。

(5)毒性氣體生產、分裝:罐區、倉庫、反應釜、純化裝置、壓縮機、分裝與配氣混合系統、尾氣解毒、排放系統以及氣體泄漏檢測報警系統等。

確定的關鍵裝置、重點部位,少1處扣2分。

6.7 拆除和報廢

氣瓶的報廢管理

企業欲報廢的氣瓶,應按有關規范要求,由氣瓶檢驗單位負責破壞性處理,保存相關記錄。盛裝毒性氣體的氣瓶,在排放瓶內氣體后還應采取有效措施進行瓶內解毒處理。

報廢的毒性氣體氣瓶未進行解毒處理,扣10分。(B級否決項)

7 作業安全

7.2 警示標志

警示標志的設置

(1)在可燃氣體生產區域設置明顯的禁火標志,在電石庫設置明顯的禁止用水滅火的標志,在廠內道路設置限速、限高、禁行等標志;

(2)各種氣體及低溫液體儲罐周圍設安全標志,必要時設單獨防撞圍欄或圍墻;儲罐本體有色標;

(3)在氧壓機、液氧泵、液氧貯槽、充罐排等醒目的位置設置安全警示牌;

(4)在各類液體原料灌區設置相應的安全警示(“禁煙”“禁火”“有毒”)標志。

未設置安全標志或安全標志使用不符合要求,1處扣1分。

8 職業健康

8.2 作業場所職業危害管理

有毒有害作業崗位的防護設施

(1)經常放散壓縮氣體的管口有消音裝置;

(2)生產、使用氮氣、氬氣及稀有氣體、毒性氣體的現場或操作室,有良好的通風設施。

未按規定設置,1項扣2分。

8.3 勞動防護用品

個體防護用品的配備

使用毒性氣體的場所為每個操作人員配備濾毒罐式防毒面具,至少配備1套正壓式空氣呼吸器。

未按規定配備,1項不符合扣2分。

9 危險化學品管理

9.7 儲存和運輸(小型企業評審標準為9.4)

氣瓶的充裝

(1)氣瓶的充裝按照GB13591、GB14193、GB14194中對充裝前、充裝中、充裝后的具體要求進行,充裝后的氣瓶粘貼符合國家標準規定的安全標簽;

(2)不得接收和充裝檔案不在本單位保存的氣瓶,對臨時用戶的氣瓶做出標記,并單獨充裝和存放。

充裝作業不符合規定要求,1項扣2分。

上一篇:

氦氣用途是什么

下一篇:

全網營銷之競價排名和自然優化

簡繁切換

簡繁切換